Tin bài liên quan

Ngô nội cần một cuộc cách mạng mới?

26/October/2018

Nông sản yếu khâu bảo quản

26/October/2018

HỆ THỐNG ĐIỀU HÒA KHÔNG KHÍ CÓ THỂ TẠO RA ĐIỆN NĂNG?

28/August/2016

TỦ LẠNH LÀM TỪ ĐẤT SÉT SỬ DỤNG NĂNG LƯỢNG MẶT TRỜI!

13/August/2016

Tags

CÁC GIẢI PHÁP TIẾT KIỆM NĂNG LƯỢNG CHO HỆ THỐNG KHÍ NÉN CỦA CÁC NHÀ MÁY CÔNG NGHIỆP !

01/09/2016

Các nhà máy công nghiệp sử dụng khí nén trong rất nhiều hoạt động sản xuất. Khí nén tạo ra từ các thiết bị nén khí có công suất trong khoảng từ 5 mã lực (hp) cho tới hơn 50.000 mã lực. Báo cáo năm 2003 của Cơ quan Năng lượng Mỹ cho thấy, 70 – 90% khí nén bị tổn thất dưới dạng nhiệt, ma sát, tiếng ồn và do sử dụng không đúng. Vì vậy, máy nén và hệ thống khí nén là những khu vực quan trọng để nâng cao hiệu quả sử dụng năng lượng trong nhà máy.

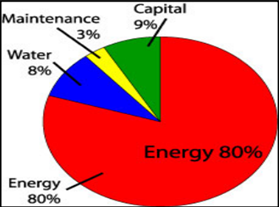

Cần lưu ý rằng, chi phí vận hành một hệ thống khí nén đắt hơn nhiều so với chi phí mua máy nén (xem hình 1). Tiết kiệm năng lượng nhờ cải tiến hệ thống chiếm khoảng từ 20 đến hơn 50% tiêu thụ điện, có thể mang lại hàng trăm nghìn USD. Quản lý hệ thống khí nén hợp lý có thể giúp tiết kiệm năng lượng, giảm khối lượng bảo dưỡng, rút ngắn thời gian ngừng vận hành, tăng cường hiệu quả công việc.

Sau đây là một số giải pháp có thể giúp tiết kiệm năng lượng hiệu quả cho nhà máy:

Thông gió phòng đặt máy nén khí:

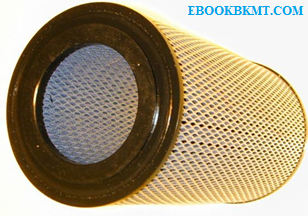

Ở một số nhà máy phòng đặt máy nén khí có lắp đặt 2 quạt hút gió nóng ra ngoài. Tuy nhiên nhiệt độ trong phòng vẫn rất cao do lượng nhiệt phát sinh trong quá trình hoạt động của máy nén, các cửa sổ lại không thể mở ra nhiều để hút khí tươi vào bởi vì có thể sẽ hút thêm bụi vào phòng làm lọc bẩn gây giảm áp lực và nhiệt độ cao hơn, máy phải làm việc nặng hơn thực tế và nếu hơi nước, bụi và các chất bẩn có nhiều trong khí vào, chúng sẽ gây ra bám bẩn ở các bộ phận bên trong máy nén như các van, bánh công tác, trục vít. Những cặn bám này sẽ gây mòn sớm và làm giảm năng suất của máy nén. Hơn nữa bộ lọc không khí được lắp đặt ngay trong máy nén, dù có quạt thổi khí trong phòng vào buồng máy nhưng nhiệt độ không khí bên trong gian máy nén vẫn rất cao, điều này làm cho máy nén luôn hoạt động ở nhiệt độ cao, dễ xảy ra sự cố nhất là vào mùa nóng.

Để giải quyết vấn đề này có thể lắp thêm hệ thống ống gió quạt hút để hút khí nóng bên trong máy nén ra ngoài, trong phòng đặt máy nén khí có thể bố trí một quạt cấp khí tươi và một quạt hút để thông gió cho phòng (trường hợp không cần thiết không nên mở cửa sổ). Hoặc nếu điều kiện không cho phép thì có thể di chuyển vị trí đặt bộ lọc khí vào ra bên ngoài buồng, ở phía trên máy nén nhưng cần chú ý phải thường xuyên vệ sinh phòng đặt máy nén thật sạch sẽ.

Giảm sụt áp trong bộ lọc khí:

Điều chỉnh nước làm mát:

Đặt áp suất làm việc:

Giảm áp suất cấp cho hệ thống:

|

Giảm áp suất

|

Mức tiết kiệm điện (%)

|

|

|

Từ (bar)

|

Xuống đến (bar)

|

Làm mát bằng nước 1 cấp

|

|

6,8

|

6,1

|

4

|

|

6,8

|

5,5

|

9

|

Bảng 1. Tác động của việc giảm áp suất cấp đối với mức tiêu thụ điện

Chú ý: Giảm áp suất 1 bar trong máy nén sẽ giảm tiêu thụ điện từ 6 – 10 %.

Tách biệt các nhu cầu áp cao và áp thấp:

Giảm thiểu rò rỉ hệ thống:

Rò rỉ thường hay xảy ra ở các mối nối. Có thể xử lý bằng cách rất đơn giản là xiết chặt mối nối hoặc rất phức tạp như là thay các thiết bị hỏng, gồm khớp nối, ống ghép, các đọan ống, ống mềm, gioăng, các điểm xả ngưng và bẫy ngưng. Trong rất nhiều trường hợp, rò rỉ có thể do làm sạch các đoạn ren không đúng cách hoặc lắp vòng đệm làm kín không chuẩn. Chọn các ống ghép, ống ngắt, ống mềm và ống cứng có chất lượng cao và lắp đặt đúng cách, sử dụng ren làm kín phù hợp để tránh rò rỉ về sau.

Xả nước ngưng:

Bình luận (2)

Bình luận bởi Navid | 31/12/2016

Now I feel stidpu. That's cleared it up for me

Bình luận bởi Chacidy | 31/12/2016

You have the monopoly on useful intanmofion-arer't monopolies illegal? ;)

Đóng góp ý kiến